时间: 2024-11-18 10:31

来源: 未来新水务

作者: 王凯军

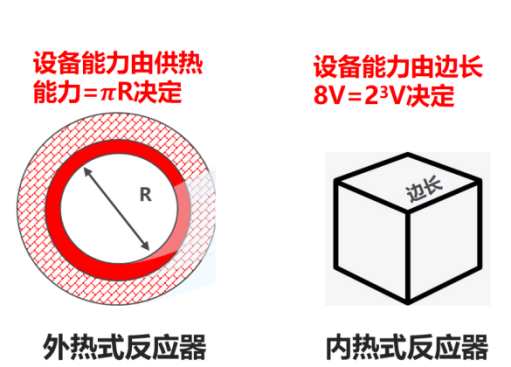

外热式反应器以筒状为主,放大的受限因素是换热面积,要想将其单体规模放大,要么增加直径、要么增加轴长以增加污泥的接触面积。然而,直径过大会导致设备内的物料受热不充分,达不到气化温度要求;若增加轴长,高温又会使轴受热变形。而若采用多级形式,设备又会太高。因此,目前外热式反应器的最大单体规模仅有100吨,难以突破。

解决方案

我们将反应器设计思路从外热式转向内热式。内热式反应器的单体规模由边长决定,且污泥发生热解是通过热解气燃烧辐射加热,因而矩形断面没有放大限制。

综合以上思路,我们与日本开展了技术合作,通过开发内热式热解新设备,一举解决了多项问题:

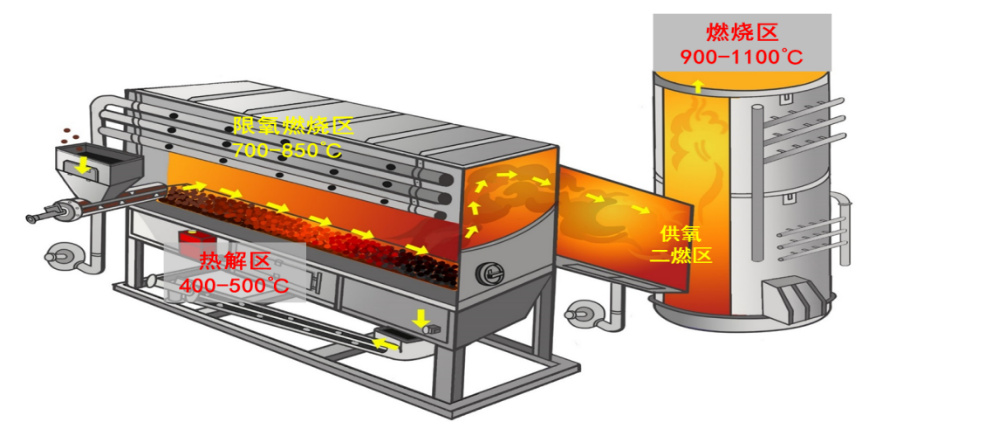

· 污泥区温度400-500℃,气体区温度850-950℃,没有液体焦油产生;

· 污泥发生热解是通过热解气燃烧辐射加热,矩形断面没有放大限制。

04热解产品的应用场景(以活性炭在污水处理中应用为例)

在清洁处理各类固体废物之外,热解技术更有其资源化属性:可将有机质变为清洁燃气;可用于稻壳、玉米秸秆等生物质的生物炭制备,以及活性炭的再生利用等领域。

热解产物之一——活性炭,链接着一个隐性广袤市场。近几年我国活性炭平均价格整体呈现上涨态势,每年有150—160亿吨产能,其中有60亿吨销往国外,单价约8000-10000元/吨。其中,活性炭50%以上用在环保市场。污水、饮用水、大气除臭等。因此,将热解用于生物质碳化以制备活性炭,有其天然优势。

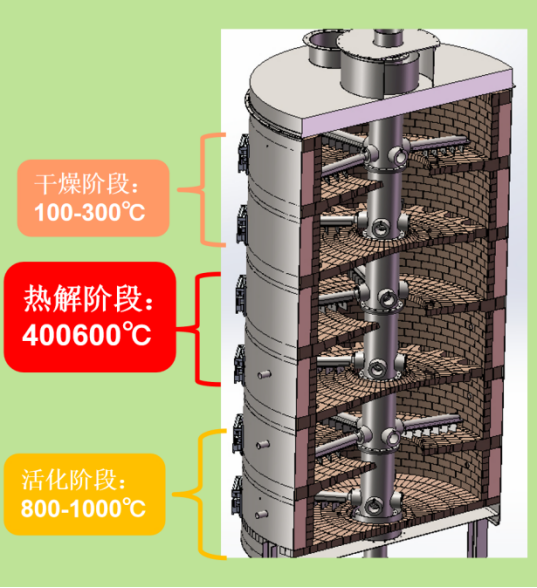

利用热解,还可实现活性炭再生。比如,用于活性炭再生的多段炉工艺分为干燥、热解、活化三个阶段,通过多段再生工艺,原是危废属性的废弃活性炭可实现再生,并彻底解决衍生危废问题,每吨饱和活性炭吸附的有机物再生过程还可产生0.1吨蒸汽。

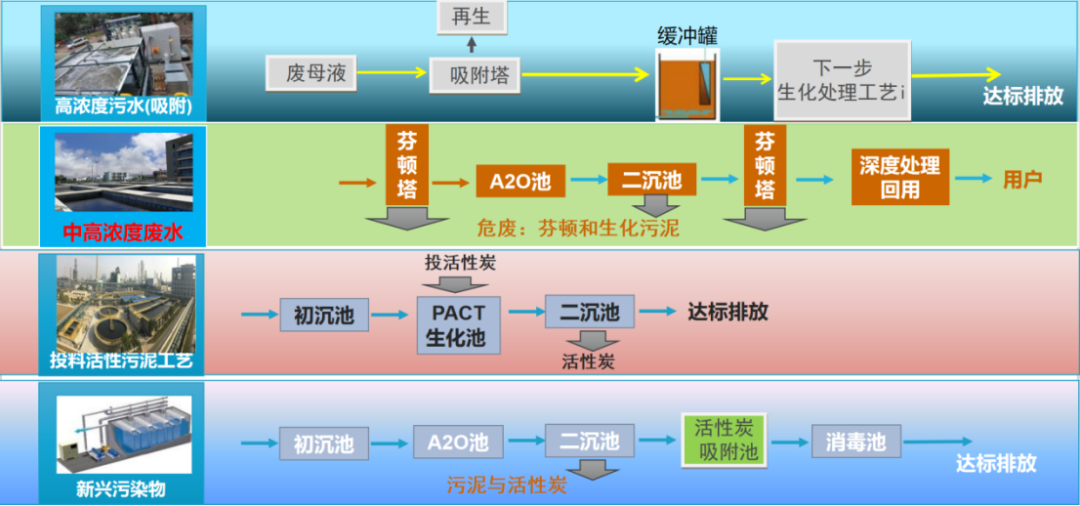

活性炭在污水处理中也有着广泛应用空间。在水处理领域,至少有四大污种的处理工艺与活性炭密切相关:一是高浓度污水中难降解有机物的吸附;二是采用芬顿塔的中高浓度废水处理中,会产生大量化工废水污泥(危废),需要用热解技术来解决;三是投料活性污泥工艺中,需要在PACT生化池中投加活性炭,起到加强生化系统处理效果的作用;四是新兴污染物的处理,吸附其中的污染物。这四种工艺,衍生出很多应用场景,为热解工艺及其主要产品的应用打开了空间。

如在环兴机械与清控公司合作的某个高盐高浓度废水(危废)处理项目中,废水来自染料化工企业,高盐、高COD,B/C比极低,污水的可生化性差,几乎无法采用传统物化和生化的方法,因此采用活性炭吸附的方法去除COD,活性炭可以在吸附后再生。目前,该项目中的活性炭再生系统处理量为30吨/天(以进料折干计),从最终效果来看,活性炭再生的炭损率控制在6.6%左右,低于设计要求(8%)。此外,如果不进行再生,使用后的活性炭将作为危废处理,仅危废处理费一项,该系统就节约了1.5亿/年。

在中低浓度难降解废水污泥处理方面也有着成功案例。在某个难降解染料行业废水处理系统中,剩余污泥及芬顿污泥脱水后,泥饼干化储存,该种污泥属于化工企业固体危险废物,采用回转窑工艺会带来结垢、腐蚀等问题。北京联合环境采用内热式热解工艺解决了该问题,污泥经过热解后形成了还原为单质铁、四氧化三铁等磁性物质,易分离和实现资源化,能够有效降低芬顿工艺成本。该工艺还在江苏、浙江多个危废污泥中得到了应用。

综合来看,对于固废行业来说,热解技术是覆盖多个细分领域的重大共性技术,具有清洁、资源化等诸多属性。尽管当前存在诸多误解、误读、误用,但其应用效果及潜能正在被不断验证,增强了我们对技术未来的信心。期待热解能够进一步突破现有局限,实现更广泛的产业化应用。

编辑: 李丹