时间: 2025-10-09 09:33

来源: 环境工程

作者: 张辰 段妮娜 赵水钎 王峰 谭学军

图1 基于多源污泥有机质含量的适用处理技术和资源利用途径

注:有机质水平和主流处理工艺间的连接线及其弧度方向表示有机质高于或低于某个水平时推荐其连接的处理工艺。

2.1污泥有机质利用途径和技术

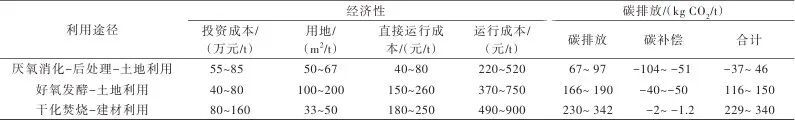

有机质含量较高的污泥,应优先转化利用其中的有机质,实现能源和资源利用,主流利用途径的经济性和碳排放如表1所示。其中,基于土地利用途径的厌氧消化和好氧发酵技术是污水处理系统建设和运行环节的“鼓励行为”[8]。在双碳背景下,采用主流利用途径的同时,还可通过设计、运行优化或选择替代性技术,进一步降低碳排放。

表1 高有机质污泥主流利用途径的经济性和碳排放

2.1.1厌氧消化

厌氧消化是污泥稳定化和无害化处理的重要手段,不仅能回收污泥中的生物质能,其产物经腐熟陈化后还可用于土地利用。厌氧消化过程中产生的碳排放主要来源于污泥加热和保温消耗的热量、消化污泥脱水以及沼液脱氮等处理环节的能耗和药耗。然而,产生的沼气可回收利用,补充系统部分甚至全部的耗能,从而实现低碳甚至负碳排放。

随着城市化进程的快速推进、排水系统提质增效和“源网厂河一体”全要素水环境治理工作的开展,城市多源污泥产量显著增加,科学处理处置面临严峻挑战。分析了不同来源污泥的特性和面临的碳排放挑战,基于双碳目标提出了多源污泥有机质和无机质梯级利用的途径和适用技术,强调通过技术创新实现能耗和物耗的降低、温室气体的有效控制和资源的高效替代,并探讨了系统思维指导下的多元协同模式和减碳策略,包括多源物料协同、上下游协同和跨行业协同,以期在更广泛的范围内实现更深层次的减碳效益。

厌氧消化工艺减碳的重点通常在于提高消化单元的降解率和产气量,主要途径包括以提高含固率等方式提高有机负荷[9],以预处理[10]、添加代谢促进物质[11,12]、改善消化池反应条件[13,14]等方式提高转化效率,以调控转化路径等方式提高CH4转化率[15]等。例如,通过采用高含固厌氧消化工艺,进泥含固率从传统的5%提升到15%,在同等处理规模下,消化池体积可节省2/3,加热保温能耗显著降低。此外,随着垃圾分类工作有序推进,城镇污水污泥和厨余垃圾等有机废弃物协同资源化利用展现了广阔的应用前景。通过优化消化池型和搅拌、合理设计停留时间、投加促效材料等手段可以提高污泥有机质的降解率,假设降解率从40%提高至50%,1座规模为400 t/d(以含水率5%计)的传统厌氧消化设施的沼气产量可增加800~1000 m3/d,相应的CO2排放减少2.7~3.4 t/d,同时也能降低消化液脱水能耗、药耗和产物运输的能源消耗。

除了核心单元,采用厌氧氨氧化、氨回收等沼液处理方式实现氮的转化或回收通常具有更低的能耗、物耗和运行成本,并且可以降低或避免传统生物脱氮过程中N2O等直接碳排放,因此更具碳减排优势。

2.1.2好氧发酵

好氧发酵能够将污泥中的有机质转化为较为稳定的腐殖质,使得产物具有较高的稳定化程度,便于土地利用。在此过程中,碳排放主要来源于设备运行中的能耗和物耗导致的间接排放,以及堆体产生的CH4和N2O造成的直接排放。

好氧发酵工艺的碳排放量与其控制和运行水平密切相关。通过装备化和智能化手段实现发酵条件和过程的精确控制是降低碳排放的重要途径。基于温度、湿度和氧含量等关键参数的自动监测,结合物料输送、供氧、匀翻和除臭等环节的协同控制,可以优化整个发酵流程,确保其稳定运行的同时实现节能降耗[16,17]。例如,采用传感器实时检测污泥堆体内的氧含量和温度变化,根据实际需要精确调节曝气频率,可避免厌氧条件的发生、减少CH4的排放,并避免过量曝气,节约通风用电量和辅料投入。近年来,随着好氧发酵技术装备水平的不断提升,滚筒动态好氧发酵设备、一体化智能好氧发酵等集成化技术得到了快速发展,通过在密闭环境中进行发酵并辅以智能化过程控制,提高物质传递和转化效率,节能降耗并减少温室气体泄漏。

2.1.3焚烧

焚烧具有减量彻底、高效集约无害化等优势,是利用污泥热值的过程。湿污泥(含水率约80%)热值较低,需要通过脱水或干化降低含水率、提高热值进而实现自持燃烧。碳排放主要来源于干化能耗、焚烧启炉的辅助燃料,以及焚烧过程产生的少量逸散性CH4和N2O,碳排放量和污泥热值、干化工艺、系统热效率等直接相关。我国污泥焚烧常采用热干化预处理,热干化能耗是碳排放的主要构成部分。尽管污泥焚烧过程中释放的热量经回用后可补充部分干化热能消耗,但由于我国污泥有机质含量较低,尚不足以完全抵消热干化能耗,仍需外源热能。焚烧和预处理过程的热能回收和节能降耗是降低碳排放的重要途径。

污泥焚烧炉排出的烟气温度通常为850~870℃,其热能涵盖了焚烧系统输入的绝大部分热能,通常采用余热锅炉和空气预热器回收200℃以上的烟气热能,用于补充污泥热干化热能或预热燃烧空气,这部分热能约占焚烧烟气总热能的50%以上[18]。然而,<200 ℃的烟气热能在大多数污泥焚烧项目中未得以充分回收利用,这部分热能占烟气总热能的40%~50%,是污泥焚烧热损失占比最大的一项[19],可以进一步回收利用。此外,采用热干化预处理时,热干化是污泥焚烧项目的主要耗能单元,干化尾气洗涤等造成的热损失也是焚烧项目热损失的重要组成部分。上海某污泥干化焚烧项目对热干化余热回收后用于加热进泥,换热后进泥温度提高了30℃,使得热干化能耗降低15%~20%。

2.1.4热解碳化

热解碳化是在一定温度(通常为400~700 ℃)、无氧或缺氧条件下,通过裂解方式将污泥中挥发分脱出,同时保留污泥中的大部分碳,使最终产物稳定性和碳含量大幅提高的过程。在碳化过程中,有机质分解产生热解气、焦油以及以固定碳和无机物为主的固体碳化产物,固体碳化产物和木炭具有相似的物理特性,可用于土地改良、建材制造、吸附材料和燃料等多种资源化利用方式。

编辑: 赵凡