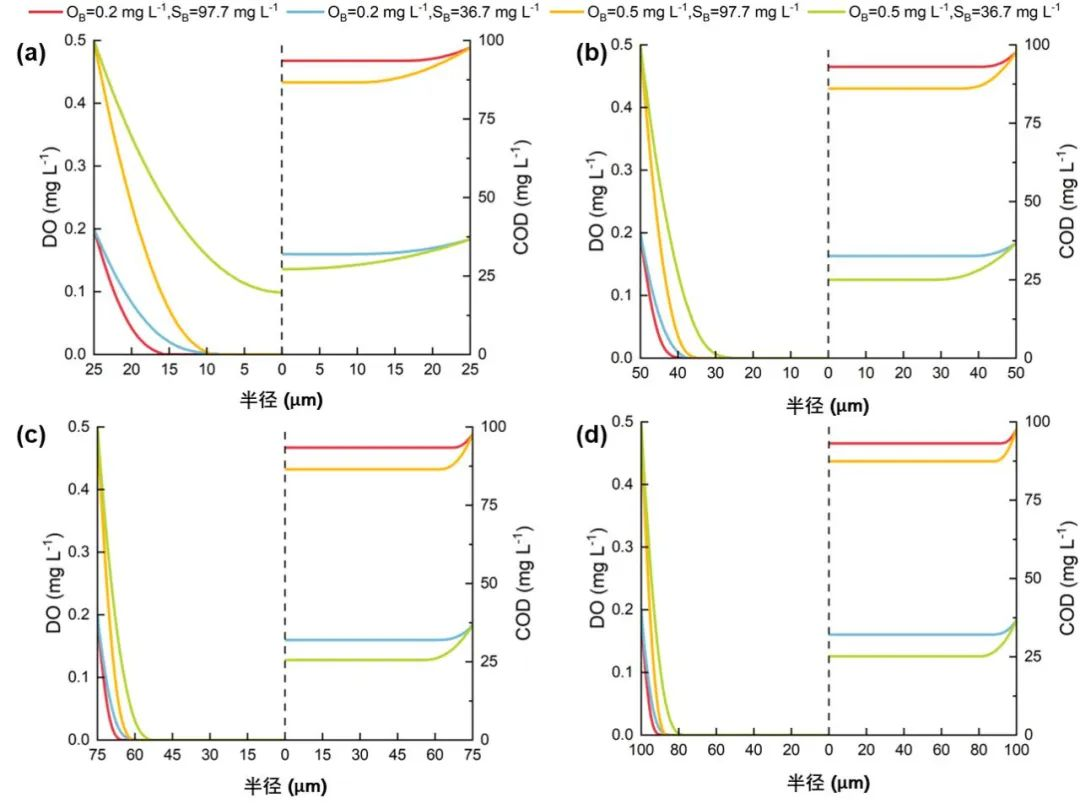

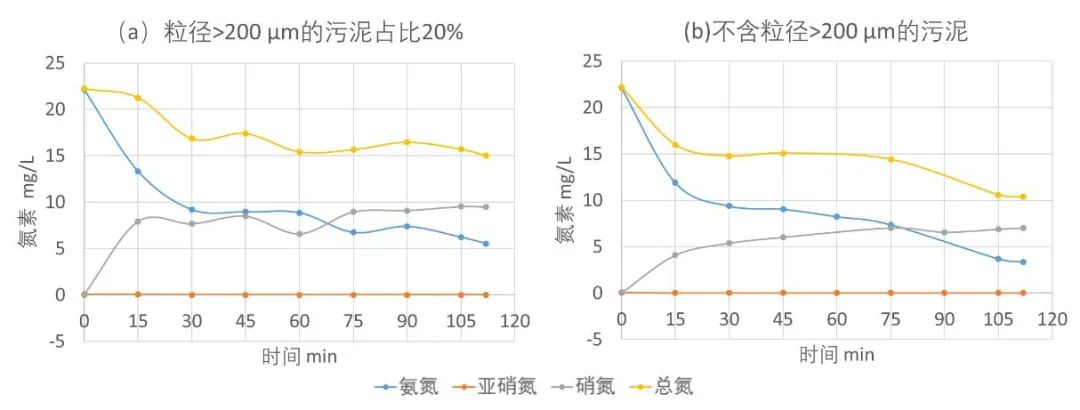

文章中作者利用模型模拟了底物和溶解氧在颗粒中渗透的过程,结果如图2所示。结果表明,DO浓度沿颗粒半径迅速下降,导致了缺氧/厌氧内层的形成(除了半径为25 μm、溶解氧浓度为0.5 mg/L和底物为36.7 mg/L的情况)。这表明,尽管在微氧-好氧耦合沉淀反应器中培养的污泥粒径相对较小,但在微氧池中低溶解氧浓度条件下,分层现象仍然存在,即粒径在100~200 μm之间的小颗粒(占比超过65%)也可以充分形成好氧外层和缺氧/厌氧内层,从而完成同步去除碳氮磷的重要功能。如图3所示,批次实验进一步证实了不仅粒径大于200 μm的污泥具有同步硝化反硝化能力,粒径小于200 μm的污泥同样具有同步硝化反硝化能力。

图2 微氧池中半径为(a)25 μm、(b)50 μm、(c)75 μm和(d)100 μm的污泥中DO和COD的分布

图3 好氧条件下不同污泥:(a)粒径>200 μm的污泥占比20%;(b)不含粒径>200 μm的污泥的氮素降解曲线

基于以上发现,文章没有再继续纠缠颗粒污泥的定义,而是明确提出了好氧颗粒污泥工艺的定义。好氧颗粒污泥工艺应具有以下特征:(1)能够在特定好氧反应体系中,通过微生物自固定过程形成具有机械稳定性且粒径相对较大的聚集体;(2)在沉降过程中形成的颗粒不发生再絮凝,而是以独立的单体形式沉降,污泥整体沉降速度明显快于絮状活性污泥;(3)颗粒污泥具有功能性分层结构的微生态系统。通过控制环境条件(如基质浓度和DO等),可以同步去除碳、氮和磷,并具有较高的比活性。3 文章还发现,在微氧-好氧条件下,生物除磷的效果显著。这一反常的现象引发了人们的思考:是否存在新的生物除磷途径?这一问题有待学术届和工程界进一步探讨和研究

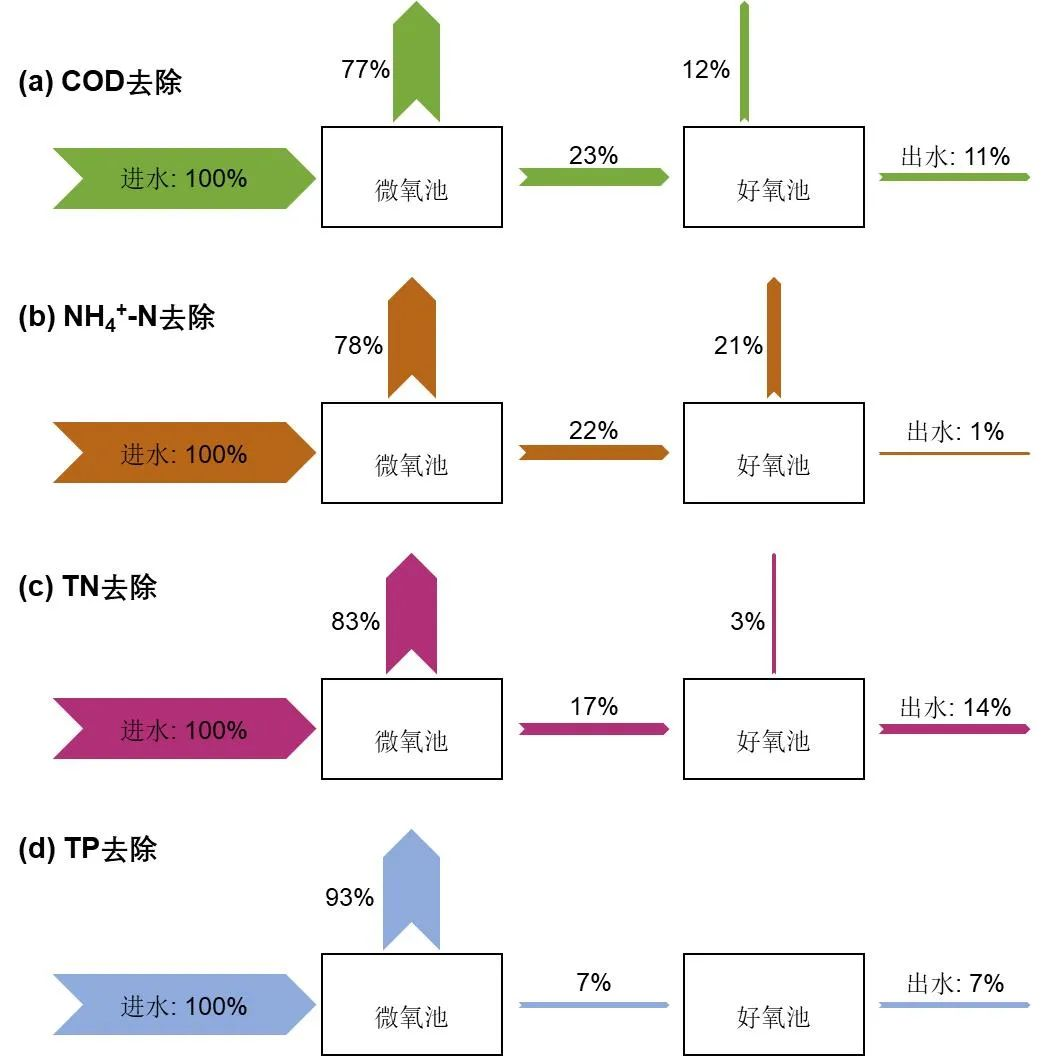

传统的生物除磷方法要求将电子供体和电子受体进行厌氧和好氧条件的物理分离。然而,文章所描述的微氧池连续曝气条件下的生物除磷过程,却打破了这一传统观念。如图4所示,微需氧池对NH4+-N、TN和TP的去除率分别占平均进水日负荷的78%、83%和93%,而好氧池的贡献率仅为21%、3%和0%。这一发现促使我们对现有生物除磷理论进行重新思考。

目前普遍接受的生物除磷理论认为,生物除磷需要先在厌氧条件下降解内部储存的聚磷酸盐来释放磷,然后在好氧条件下过量吸收磷,或者说厌氧条件是磷转化背后的主要驱动力。然而,这一理论与文章在微氧池内观察到的生物除磷现象大相径庭。因此,是否存在一种无需厌氧条件释磷的新生物除磷途径?

早在2000年,Daigger和Littleton报道了7个实际污水处理厂在没有缺氧区和厌氧区时,仍具有稳定的高效的同步硝化反硝化除磷性能。他们提出了三种可能的机制,分别是:(1)生物反应器内混合不均匀,导致存在宏观的缺氧/厌氧区;(2)絮体内部存在微观的缺氧/厌氧的环境;(3)存在新型的能够在曝气的生物反应器中去除营养物的微生物。同样,Vargas等人在仅好氧的强化生物除磷系统中实现了46天的生物除磷。最近,Iannacone等人在DO浓度为1.0±0.2 mg/L的连续流动移动床生物膜反应器中也获得了类似的结果,实现了对溶解有机碳、总无机氮和磷酸盐的同步去除,去除效率分别为100%、62%和75%。他们将同步硝化、反硝化和除磷归因于Hydrogenophaga和Pseudomonas的富集,这与本研究中观察到DPAOs的富集类似。基于这些发现,推测新的生物除磷途径可能通过DPAOs在好氧、缺氧/厌氧的微环境中实现。

这一现象可能会改变我们对生物除磷过程的理解,并可能为现有的污水处理系统提供一种新的、更具竞争力的生物除磷方法。

图4 微氧-好氧耦合沉淀反应器内(a)COD、(b)NH4+-N、(c)TN和(d)TP的质量衡算

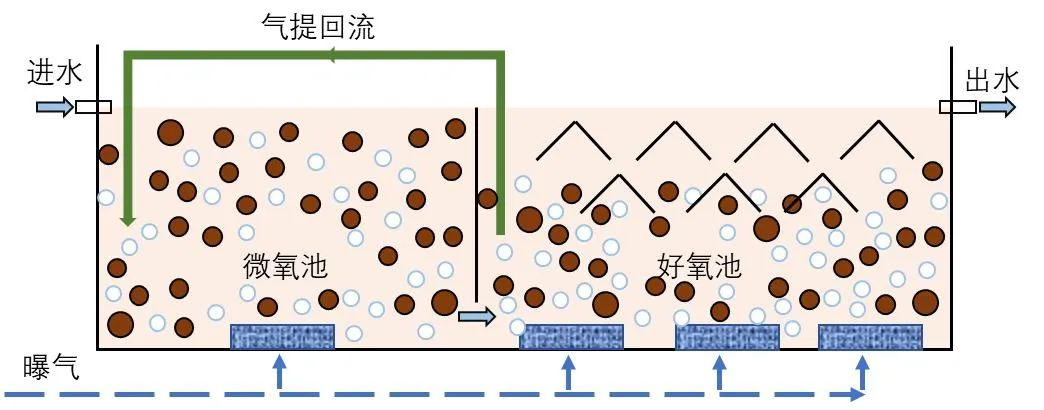

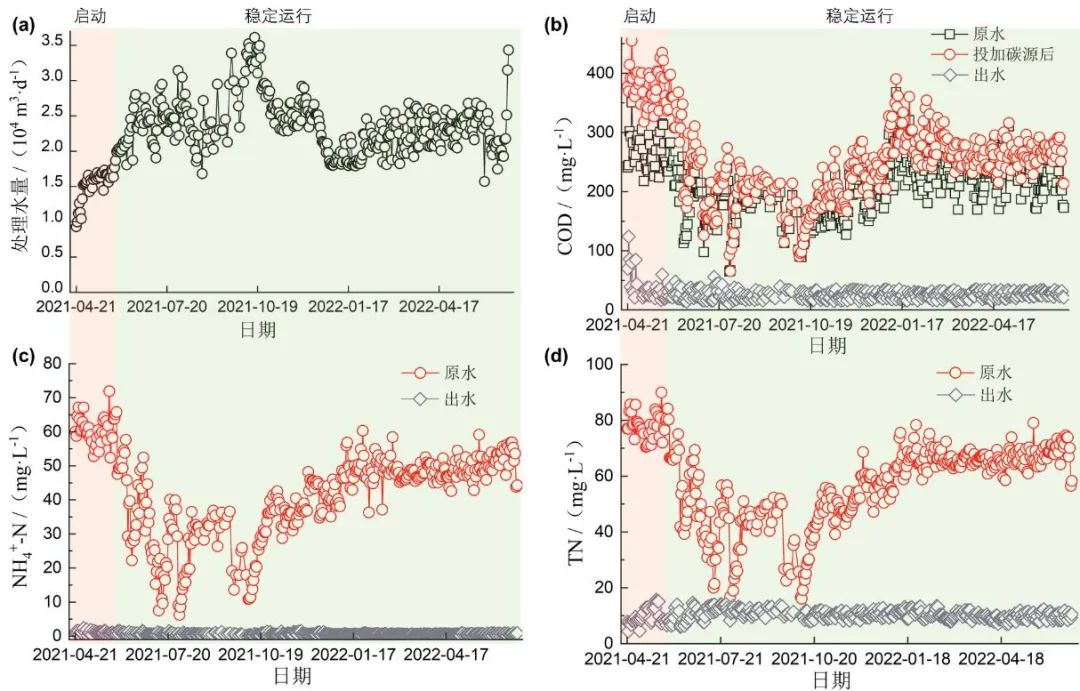

4 生产性连续流好氧颗粒污泥的工程实践文章采用了微氧-好氧耦合沉淀反应器(如图5所示),成功将AAO工艺升级为设计规模为2.5×104 m3/d的连续流好氧颗粒污泥工艺。实际的工程应用证明,现有污水处理设施经过轻量改造后升级为连续流好氧颗粒污泥工艺是可行的。在稳定运行阶段,污泥平均粒径由31.9增大至138.5 μm,粒径>200 μm的污泥占比达28.9%,平均SVI30为51.4 mL/g;污染物主要通过微氧池内的同步硝化反硝化除磷去除,出水COD、NH4+-N和TN的第95百分位浓度分别为35.0、1.2和13.3 mg/L(如图6所示)。升级后的工艺可减少38.2%的占地面积,并节省约三分之一的污泥回流能耗,为现有污水处理提供了一种具有竞争力的替代方案。

图5 微氧-好氧耦合沉淀反应器构型

图6 实际处理水量和出水水质

作者介绍

王凯军,清华大学环境学院教授,中国沼气学会理事长,国家环境保护技术管理与评估中心主任,博士生导师。长期从事污水和生物质废弃物前沿处理技术的研发、产业化和推广应用等工作。发表论文百余篇,授权国家发明专利30余项。曾荣获教育部科技进步奖、教育部技术发明奖和环保科技进步奖等奖项10余次。

通讯邮箱:wkj@tsinghua.edu.cn

编辑:赵凡

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 13521061126